BLOG

2020.12.21

3Dプリンターに挑戦

こんにちは。

デジタルエンジニアリンググループの森田です。

先日、会社の先輩から「3Dプリンターを買ったから使ってみないか?」

とお誘いをうけました。

職場で、3Dプリンターを使って作られた物を扱うことはありますが、

実際に使ったことは無く、

ブログのテーマにも悩んでいたため、早速行ってきました。

今回はその感想の紹介です。

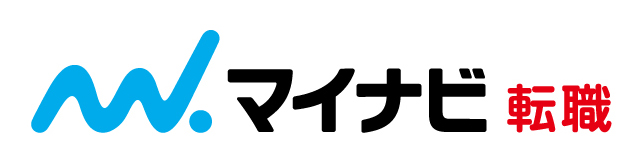

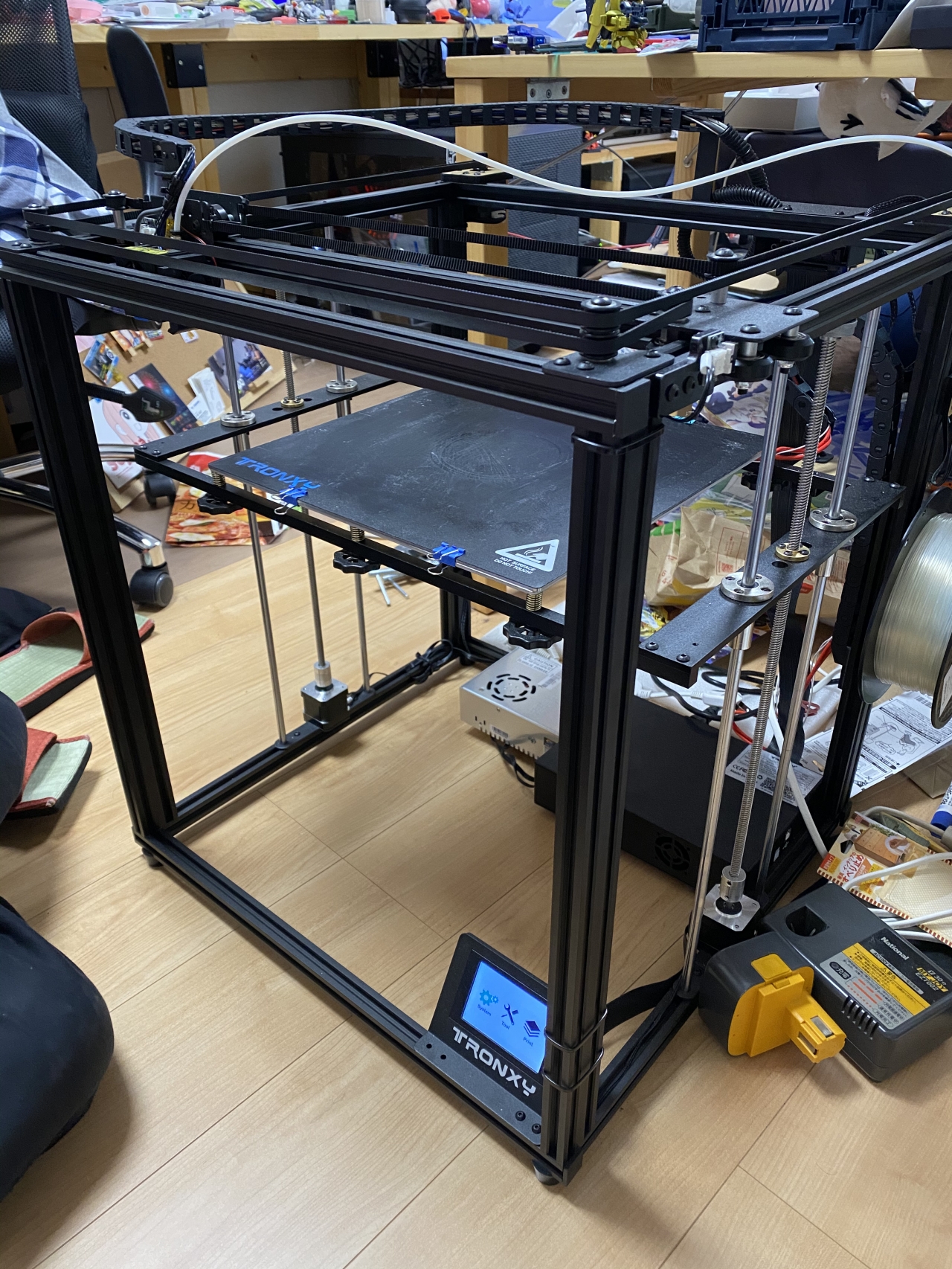

第一印象

先輩宅にお邪魔して、先ずはプリンター本体とご対面。

黒くガッシリしていて"いかにも"といった印象。

最大で高さ40㎝、横33㎝、奥行33㎝の物が出力できるそう。

その分、値段も高いのかな…と思っていたら、4万円程とのこと。

材料はPLAフィラメントという樹脂のケーブルで、1㎏で2500円。

思っていた以上に大きなものが作れ、

価格も安くはないですが手が出せないこともない値段にびっくりでした。

モデリング

では早速プリンターを起動…とはいかず、

先にパソコンで出力する物の形をモデリングします。

今回は、比較的手軽に作れると教えてもらったコースターをチョイス。

モデリングに使うソフトは専用のものがあるのかと思いきや、

フリーソフトが使えるとのことでした。

今回使用したのは「Fusion360」というフリーソフトです。

ただし、私的利用でのみ無料で、商用利用する場合は有料だそうです。

画面上で三次元のモデルを作るという慣れない操作に悪戦苦闘しつつも、なんとか完成。

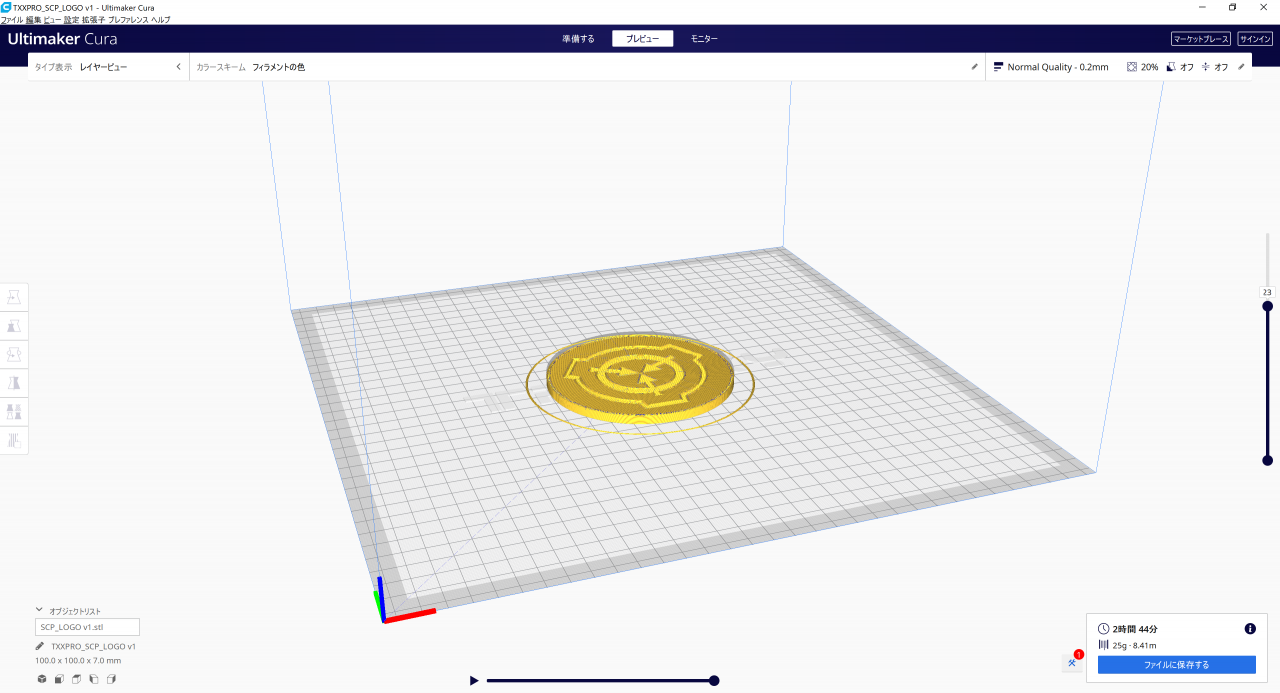

スライサーソフトとよばれるソフトでモデルを3Dプリンター用のデータに変換したら、

次はいよいよプリンターの出番です。

(今回はスライサーソフトは「Ultimaker Cura」というフリーソフトを使っています)

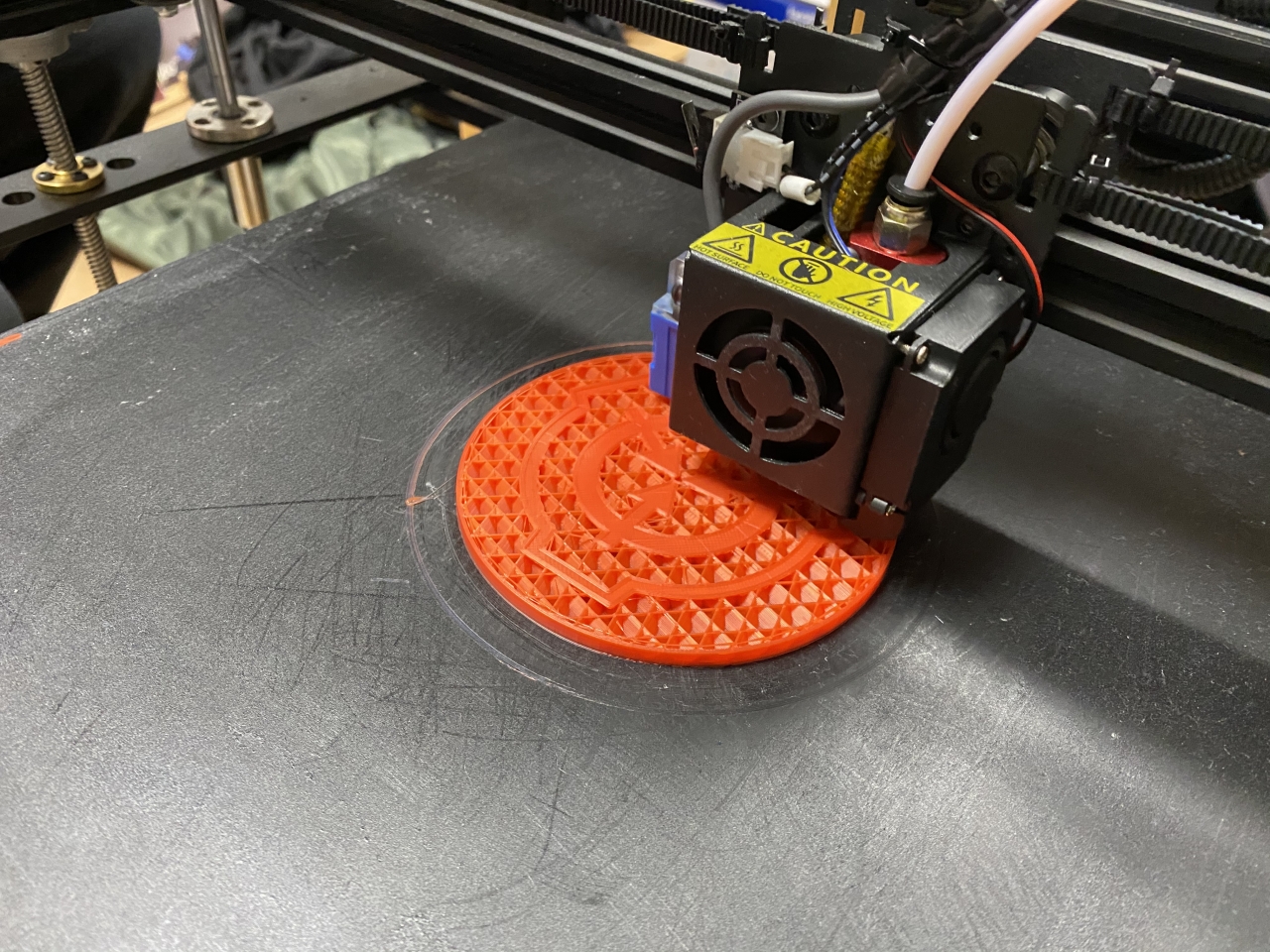

出力

パソコンで作ったモデルはSDカードに保存し、

プリンター本体へもっていきます。

樹脂を溶かすために、樹脂の出口を温めるための待ち時間があるのですが、

早く動かしたくて待ち遠しく感じました。

そしてついに動き出した!…と思ったら樹脂が出てこないトラブル発生。

先輩の話によると材料の樹脂は湿気に弱く保存状態によってはうまく出なくなるらしく、

プリンターに取り付けたままになっていた樹脂が湿気を吸ってしまったのではないかとのこと…

密閉保管されていたものに取り替え、気を取り直し再チャレンジ!

次は正常に出力されはじめました。

薄い樹脂の層が段々と積み重ねられていくのを見ているととてもワクワクしました。

今回作ったコースターのサイズは直径10cm、厚さ5mmでそんなに大きなものではないのですが、

それでも樹脂の層は35段、出力し終えるまでに約3時間かかりました。

聞いてはいましたがやっぱり時間はかかりますね。

ただ、その分細かいところまで綺麗に出力されていました。

今回あえて角や曲線の多いマークを選んでみたのですが、モデルと遜色ない程でした。

私は、以前は3Dプリンター専門家の人たちが使うものだと思っていました。

しかし、サイズの割に手が出せる値段、フリーソフトを使って高いクオリティーのものが作れるなど、

どんどん身近になってきているんだなと感じました。

今はまだ作ろうと思ってすぐできるほど手軽ではないかもしれませんが、

機会があれば皆さんも是非挑戦してみてください!

僕もまた時間があれば他の物も作ってみようと思います。

使用したマークのライセンスについて